Hur vi tillverkar glass

Ben & Jerry's är kända för våra utsökta smaker men har du koll på allt som ingår i vår glasstillverkning?

Ben & Jerry's är kända för våra utsökta smaker men har du koll på allt som ingår i vår glasstillverkning?

Allt börjar såklart med kon. Inte bara en utan tiotusentals – från de hundratals lokala bondgårdar som säljer råmjölk till mejeriet. På mejeriet separeras mjölken till grädde och kondenserad skummjölk och fraktas sedan med mjölkbil till våra fabriker där glassen tillverkas.

Innehåll och/eller funktioner på denna sida kräver att du godkänner cookies.

När mjölkbilarna kommer till fabriken pumpas mjölken och grädden ner i fyra silor som rymmer över 22 000 liter och kyls till 2 grader Celsius tills vi är redo att förvandla den till Ben & Jerry’s-glass.

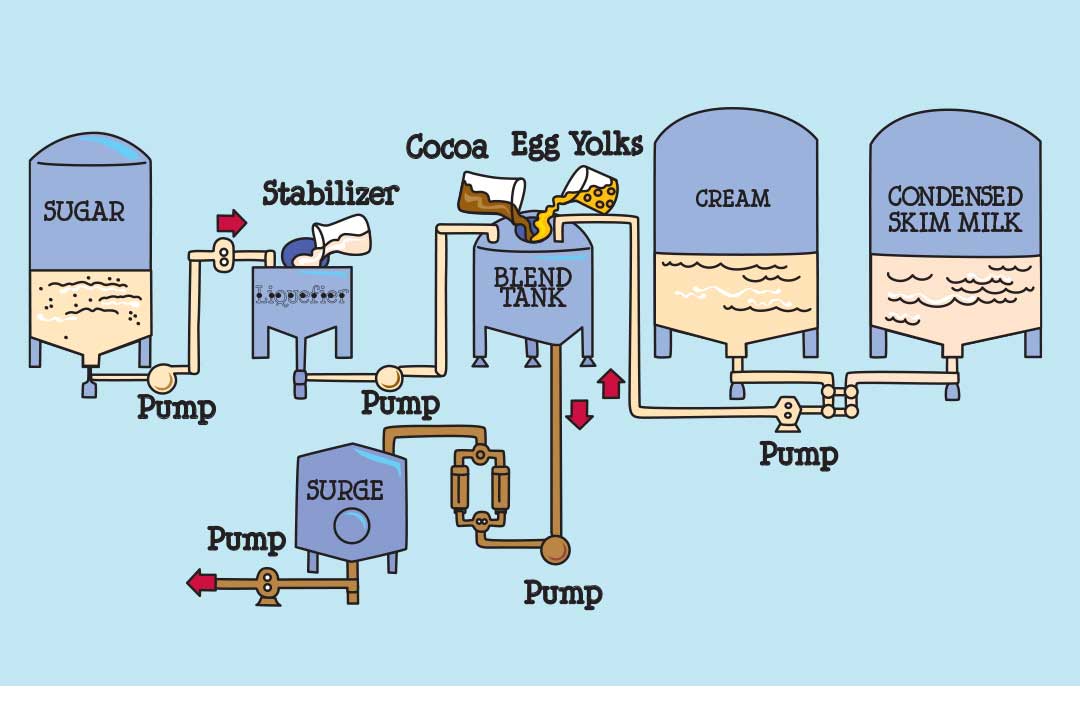

I hela glasstillverkningsprocessen är den kanske viktigaste delen själva blandningen, och att göra den perfekt. En mycket skicklig och erfaren person som kallas Mix Master utför blandningsprocesserna i blandningstanken, vår megablandare i rostfritt stål som rymmer 3 700 liter.

En sats glassblandning börjar med grädde, kondenserad skummjölk och flytande rörsocker. Till dessa ingredienser tillsätter Mix Mastern också äggulor, kakaopulver till våra chokladsmaker och naturliga stabiliseringsämnen som hjälper till att motverka värmechock och bildandet av iskristaller.

Alla ingredienserna blandas i sex till åtta minuter, vilket ger antingen en vit söt gräddblandning eller en chokladblandning.

Hela batchen överförs sedan genom en av två silar ner i utjämningstanken. I utjämningstanken förvaras blandningen tills pastöriseringsprocessen kan påbörjas.

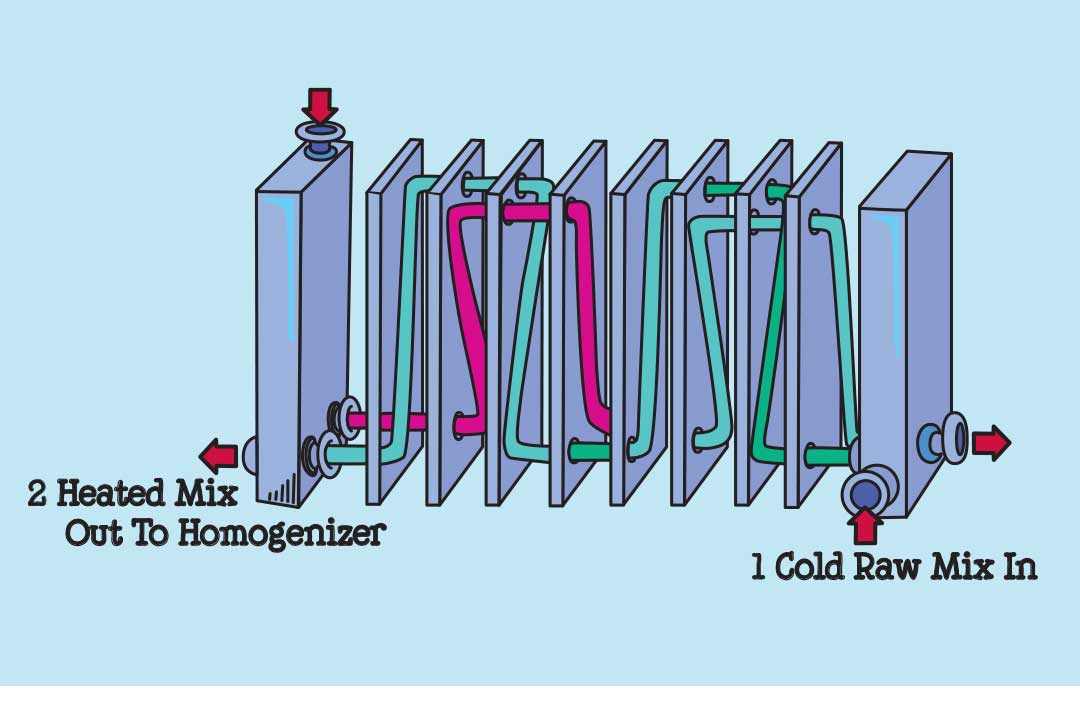

När glassblandningen har blandats är den redo att pastöriseras och homogeniseras. Pastörisering är processen då man värmer upp blandningen för att döda skadliga bakterier. Pastöriseringen utgörs av en serie väldigt tunna plattor i rostfritt stål. Varmt vatten (83 grader Celsius) flyter på ena sidan om plattorna och när kall blandning (2 grader Celsius) pumpas igenom på andra sidan av plattorna så överförs värmen till blandningen och värmer upp den till 82 grader Celsius.

Innan blandningen hinner svalna hamnar den i homogeniseraren. Där tvingas blandningen under högt tryck genom en väldigt liten öppning, så att de feta partiklarna i grädden blir så fint fördelade och emulgerade att de inte separeras från resten av blandningen. Homogeniseraren fungerar som en kolvpump: blandningen dras in i cylindern på vägen ner och tvingas ut, under mycket högt tryck, på vägen upp.

Den kylda blandningen pumpas sedan över i tankrummet (ett rum på 2 grader Celsius med sex 18 900 liters förvaringstankar), där den förvaras i 4 till 8 timmar för att låta ingredienserna blanda sig (det är ungefär som att sjuda en sås eller låta ett fint vin lufta – vi vill inte stressa det!).

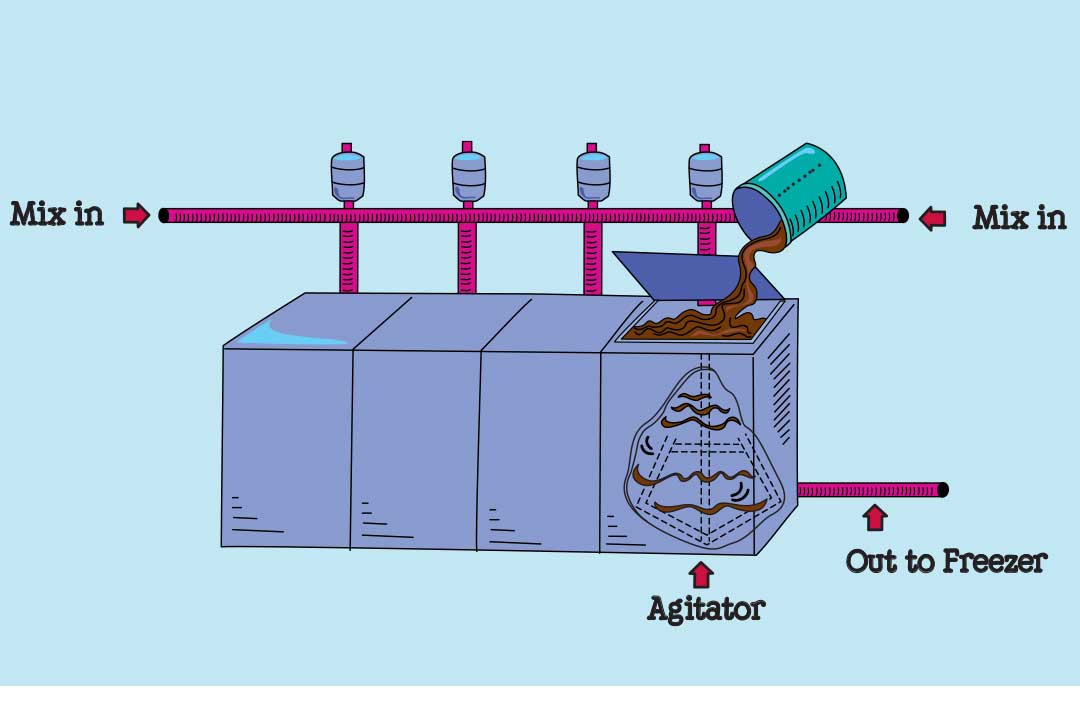

En av anledningarna till att Ben & Jerry's glass är så god kan förklaras med ett ord: smak. Vi tar våra smaker – och våra smaksättningstekniker – på mycket stort allvar. Personerna som arbetar med smak-karen är experter på smaksättningens konst och endast de bästa smaksättningsingredienserna kommer att blandas med vår glassblandning i ett smak-kar.

När blandningen har ”sjudit” pumpas den från tankrummet till våra smak-kar: en rad kar i rostfritt stål som rymmer nästan 1 900 liter blandning. Det är här blandningen förvandlas från i princip smaklös till euforiskt smakrik, när vi tillsätter ett otroligt sortiment av smaksättningar, puréer och extrakt, som vanilj, ren pepparmynta, fruktextrakt, bananpuré och då och då till och med några likörer.

När rätt mängd av smaksättning har tillsatts till blandningen pumpas den över till frysen. Frysarna på vår Waterbury-fabrik använder flytande ammoniak som frysmedel (4 minusgrader Celsius) och kan frysa över 2 600 liter blandning per timme.

Så här fungerar det: blandningen pumpas genom en lång iskall cylinder som kallas tunnan. När blandningen fryser mot tunnans väggar skrapas den bort av roterande blad. När den kommer till främre delen av tunnan är det inte längre blandning – det är glass!

När blandningen kommer in i frysen är den 2 grader Celsius och när den kommer ut är den -5 grader Celsius, vilket är samma temperatur och konsistens som mjukglass, eller som det kallas i Vermont: ”creemee”.

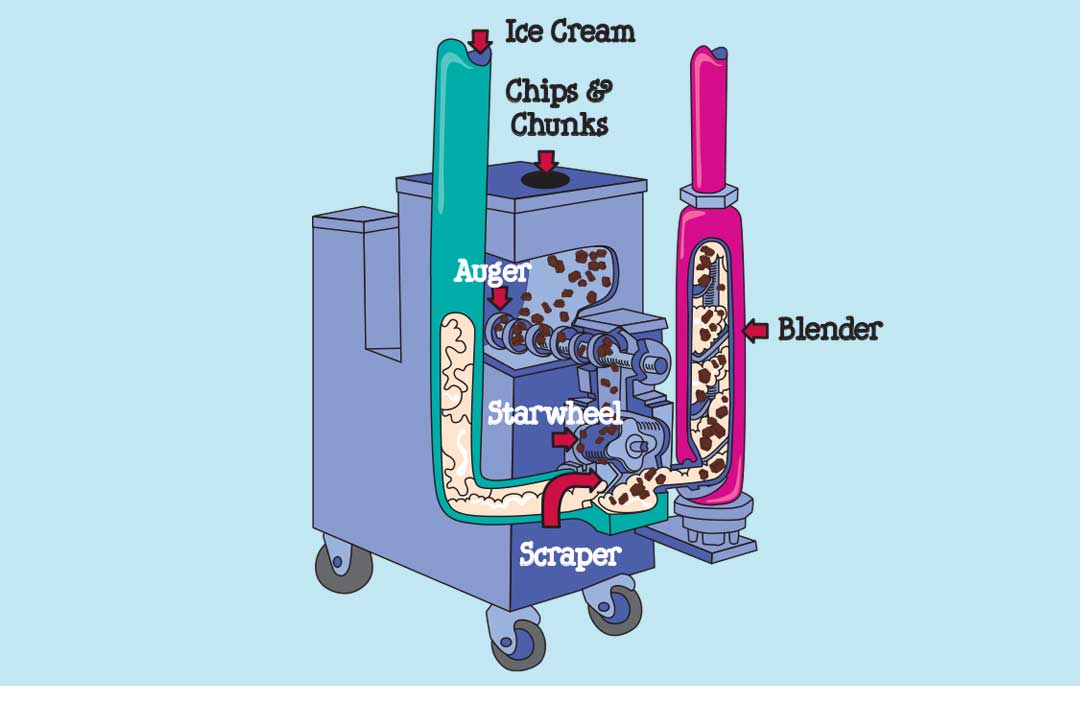

När blandningen frysts till lagom krämiga -5 grader Celsius har vi ett val: om vi bara gör bitfria smaker, som vanilj eller choklad, pumpas glassen ner direkt i pintfyllningsmaskinen, men om vi gör smaker med bitar i tar glassen en tur i bitmataren.

På tiden före Ben & Jerry’s var frukt det enda som glasstillverkare någonsin hade i glassen. Det är anledningen till att maskinen som ”matar” bitar i vår glass faktiskt kallas en ”fruktmatare”. Men med tanke på hur mycket olika bitar vi har matat vår matare med, från klumpar med kakdeg med chokladflisor och fudgeiga brownies, till kakor, godis och nötter, och allt däremellan … utöver frukt … så har vi gett den ett nytt kärleksfullt namn!

Helt enkelt matar bitmataren in bitar i glassflödet. Bitar toppmatas in i bitmatarens matningstratt, på vilken det längst ner finns en borrspets som reglerar ett jämnt flöde av bitar i ett stjärnhjul. När stjärnhjulet snurrar så trycker det in bitarna i strömmen av fryst glass som rinner genom mataren. Glassen som nu fått sina bitar passerar sedan slutligen genom ett speciellt blandartillbehör som blandar bitarna i strömmen av glass och säkerställer jämn ”bitfördelning”.

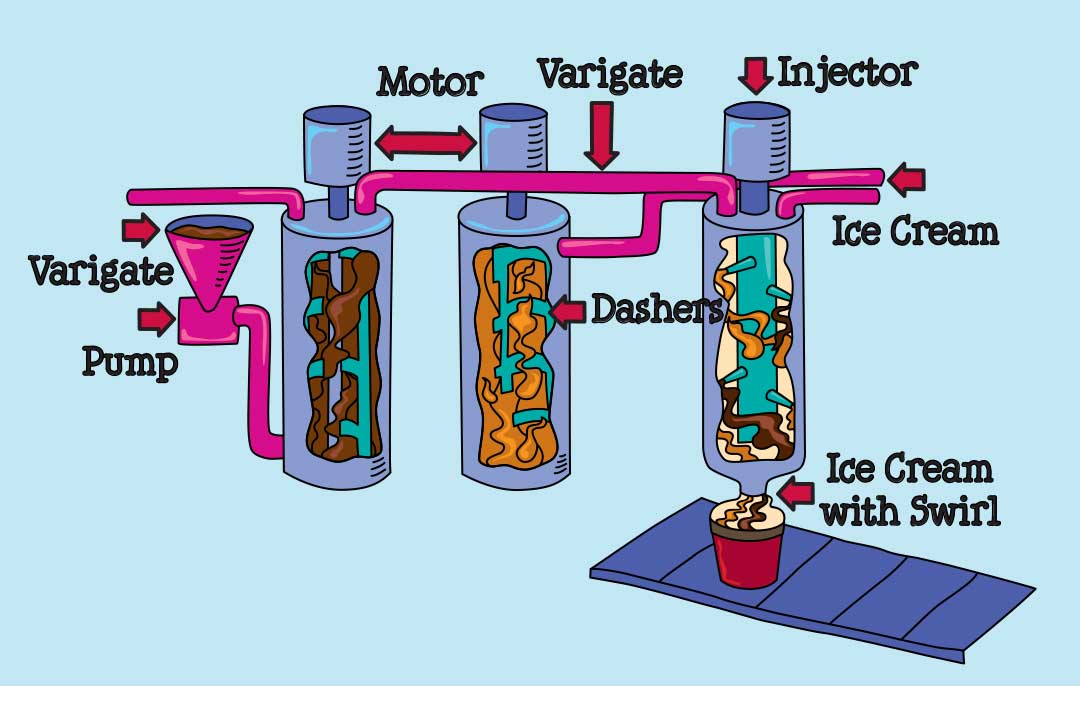

Har du någonsin funderat över hur vi fick de tjocka, rika virvlarna så snyggt fördelade i en hel pint med glass? Det fina ordet för en virvel är ”variegate” och oavsett om det handlar om fudge, kola, jordnötssmör, marshmallow eller frukt så använder vi alltid de finaste och bästa variegates vi kan hitta. Men dessa fantastiska variegates skulle aldrig hitta till din glasspint om det inte vore för ett bra variegate-vägledningssystem.

Som tur är har vi det bästa variegate-vägledningssystemet som finns!

Så här fungerar det:

• Variegates måste först passera genom en Contherm, vilket sänker deras temperatur tillräckligt mycket för att förhindra att de samlas (vilket inte är bra).

• Korrekt kylda variegates passerar igenom vår Variegator, vilken i princip injicerar dem i glasströmmen (vilket är en riktigt bra sak när det fungerar som det ska och riktigt kladdigt när det inte gör det).

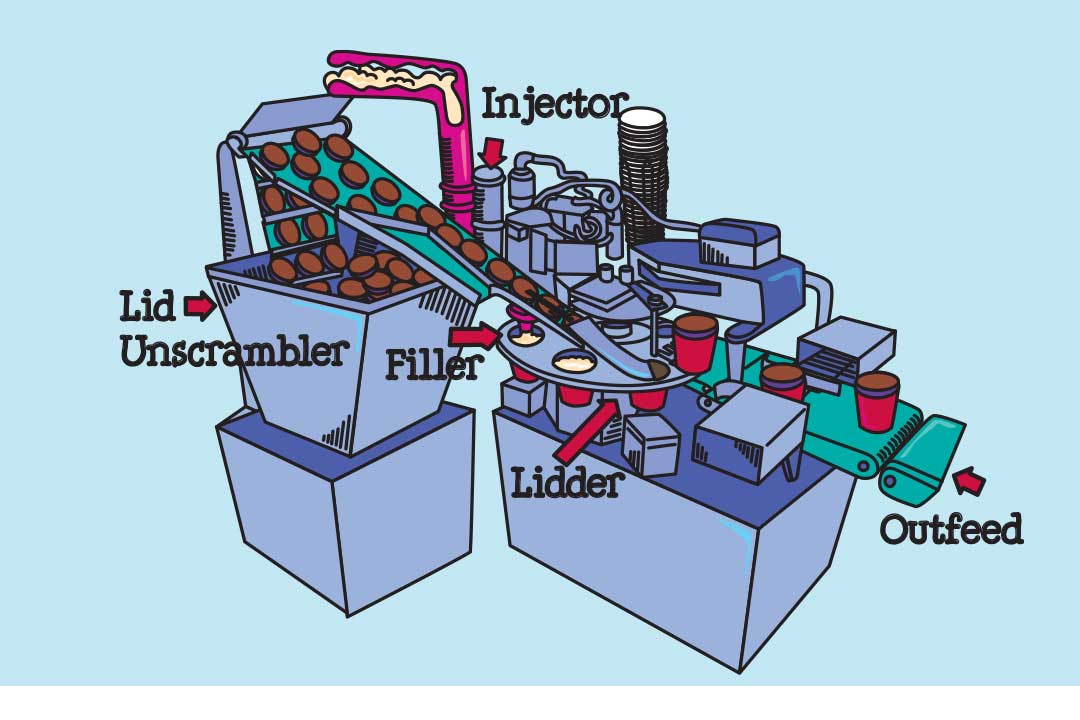

När bitarna och virvlarna har tillsatts är glassen redo att dispenseras i pintbehållare. Detta görs med en fantastisk maskin som kallas automatisk fyllare.

Den automatiska fyllaren kan inte bara fylla omkring 120 pints per minut, utan utför också uppgifter före fyllningen, som att släppa ner pintförpackningar två och två i perfekt position så att fyllarhuvudet kan fylla dem.

Dessutom skickar fyllaren vidare de fyllda bägarna mot lockpåsättaren, vilken placerar locken i rätt position och trycker på dem på bägarna.

Slutligen frigör en smart pintlyftare bägarna från lockpåsättaren där en liten arm väntar på att trycka ut dem till ett transportband till nästa steg i processen.

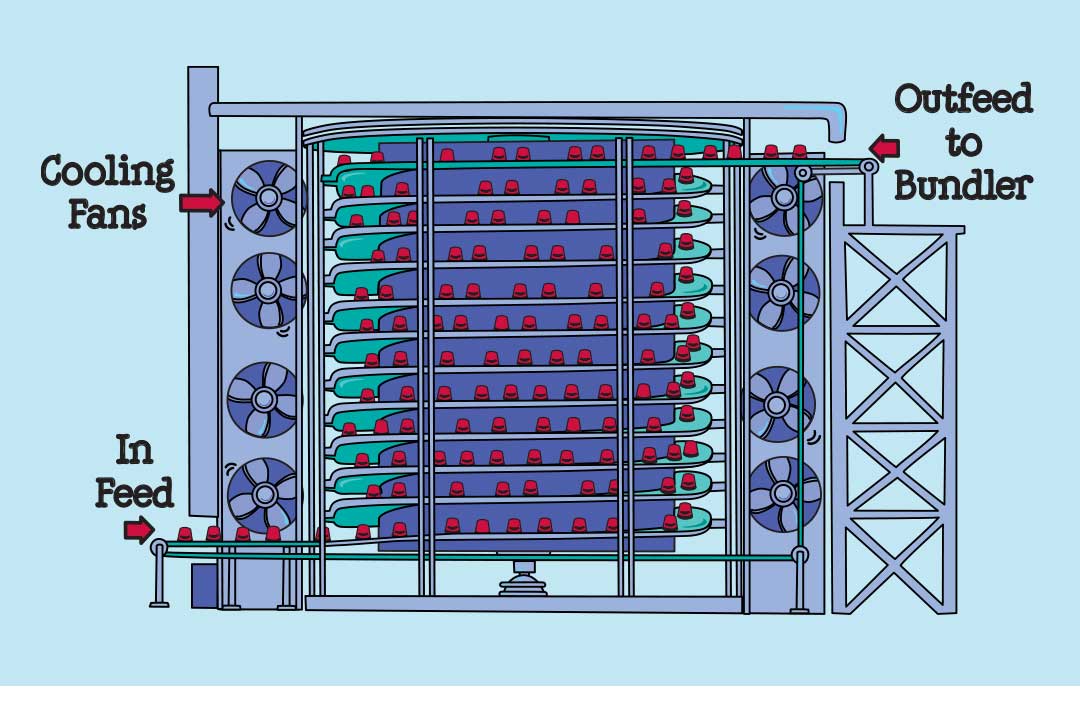

Innan den förpackade glassen kan lagras eller skickas iväg behöver den frysas ytterligare – från sin semifrysta temperatur på -5 Celsius till ett helt fryst stadium på minst -12 grader Celsius. Processen kallas ”härdning” och utförs i spiralhärdaren.

Bägarna färdas på transportbandet ut ur produktionsrummet in i spiralhärdningstunneln, ett två våningar högt korkskruvsformat mega-transportband som bokstavligt talat är det coolaste i hela fabriken.

Den faktiska temperaturen i spiralhärdningstunneln är -1 grad Celsius, men stora fläktar blåser i tunneln och skapar en kall vind som ger en temperatur på -15 grader Celsius. I detta polarklimat reser bägarna sakta upp längs transportbandet under tre timmar och när de når toppen har deras temperatur fallit från -5 grader Celsius (mjukglasskonsistens) till -12 grader Celsius (helt fryst konsistens!)

Innehåll och/eller funktioner på denna sida kräver att du godkänner cookies.

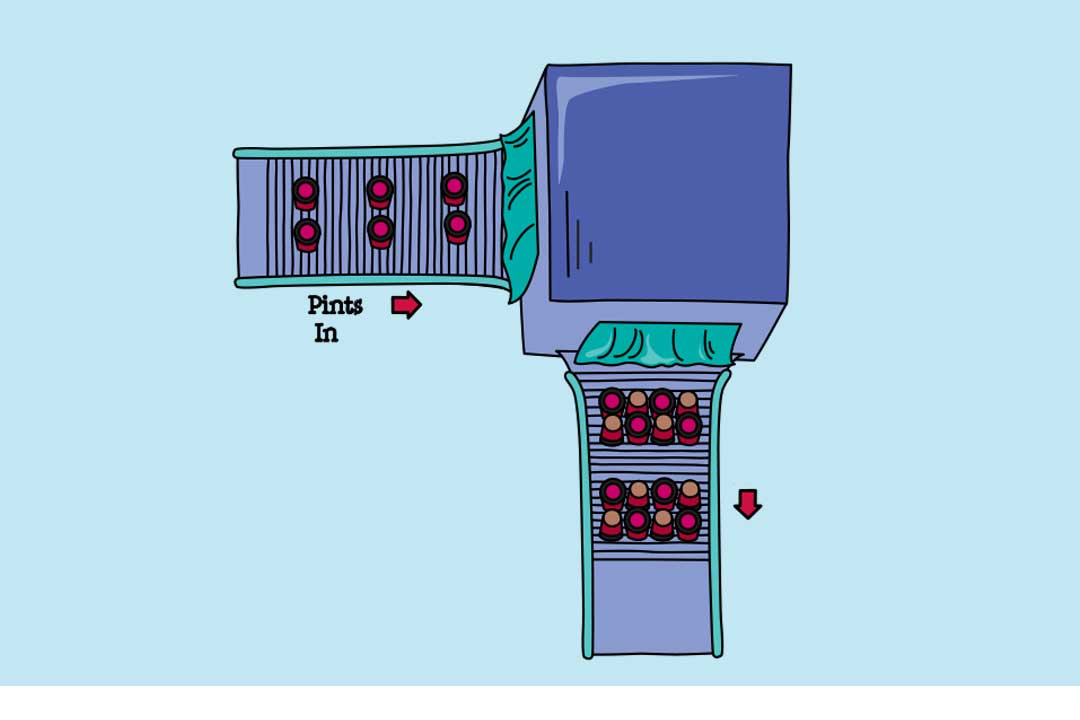

När pintbägarna har frysts slår vi in dem för leverans.Först vänder en inverterare varje pint upp och ner och frysarbetarna ser till att åtta pints (två parallella rader med fyra pint, varannan vänd) samlas ihop ordentligt innan de går in i buntaren. Buntaren är en värmetunnel som krympförpackar buntarna med åtta pints. Det buntade åttapacket kallas en ”sleeve” och varje sleeve är lika med 3,78 liter glass. Arbetare i frysen staplar sleeves på fraktpallar som sedan förvaras i vårt lager vid 29 minusgrader i väntan på frakt.

Samtidigt, på kvalitetssäkringslabbet, är vår QA-personal noga med att säkerställa att varje Ben & Jerry's-smak lever upp till våra stränga standarder för utmärkta produkter.

Varje gång de ger en Ben & Jerry’s produktionskörning tummen upp ger våra glasstrafikledare de kritiska tillstånden de behöver för att snabbt ta Ben & Jerry’s produkter till alla sina slutdestinationer ….

Vår definition av ”överallt” fortsätter att växa mer och mer varje år!

Ben & Jerry's produkter distribueras över hela landet och över hela världen till stormarknader, livsmedelsbutiker, närbutiker, restauranger, biografer och andra glassvänliga lokaler. Och när det gäller glassvänliga lokaler, så är Ben & Jerry's glassbarer såklart överlägset glassvänligast!

Innehåll och/eller funktioner på denna sida kräver att du godkänner cookies.